Q235B彩钢板腐蚀失效原因分析及改进措施

2019/09/12

通过宏观形貌观察、化学成分分析、扫描电镜及万能谱分析等手段,分析了某企业车间屋顶Q235B彩钢板腐蚀失效的原因,并给出了改进措施。结果表明屋顶彩钢板的严重腐蚀是高温气流及氧和硫腐性共同作用的结果,车间屋顶局部环境中超高浓度的SO2是腐蚀速率增大的主要原因。建议在彩钢板表面喷涂防锈漆或聚脲材料,改进生产工艺和流程,做好定期检验和在线检查工作。

某生产车间屋顶和屋面用YX51-380-760型彩钢板制作,该彩钢板由Q235钢冷轧后加表面涂层制成,厚度为0.5mm。经过将近5a的使用,发现车间屋顶部分腐蚀破坏严重,多处穿孔、开裂或脱落。为查明原因,作者对彩钢板的腐蚀破坏原因进行了失效分析,并提出了相应的改进措施。

一、理化检验与结果

1、宏观形貌

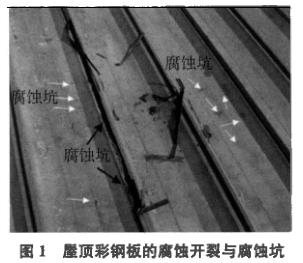

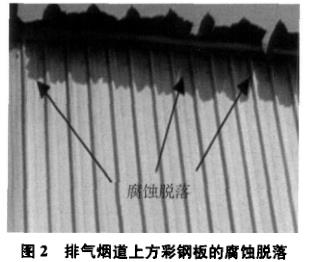

生产车间屋顶彩钢板多处锈蚀严重,局部已经腐蚀穿孔、开裂,且上方屋顶腐蚀面积较大,彩钢板外表面呈现许多点蚀坑和较大面积均匀腐蚀,且其弯折处的腐蚀最为严重,有的弯折处穿透形成裂缝,如图1所示,特别是在靠近排气烟道和大门上方的屋顶边缘,彩钢板多处腐蚀脱落,如图2所示。对周围未被明显腐蚀彩钢板的蓝色涂层进行了近距离观察,发现其涂层也已发生了老化、龟裂、起泡、脱落,越靠近腐蚀区域其老化龟裂程度越明显。生产车间里开放式的燃煤加热工序产生的高温气流经屋顶多处锈蚀的缝隙、简易排气管道及附近的窗口被排出。

2、微观形貌

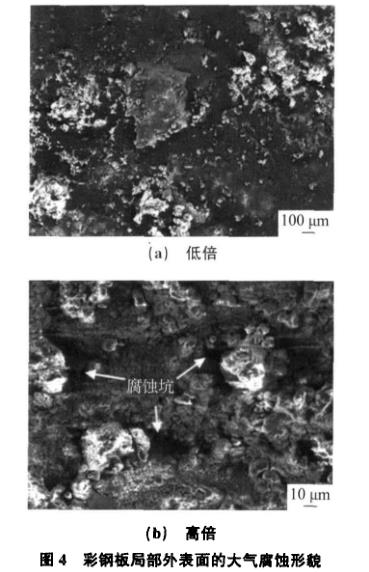

取锈蚀严重的几块彩钢板片,采用SUPRA55型场发射扫描电子显微镜进行观查。从图3、图4可以看出,内表面比外表面腐蚀得更严重,但内表面以均匀腐蚀为主,点蚀坑少,腐蚀深度较为平均而外表面总体腐蚀稍微轻一些,但点蚀坑更多,且具有局部腐蚀特征,局部的点蚀深度或开裂深度较大。

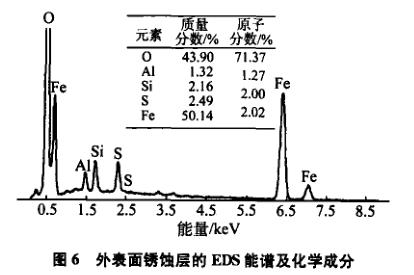

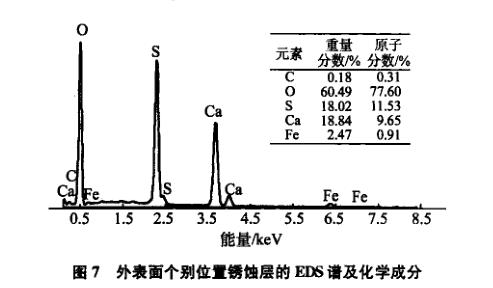

用扫描电镜附带的能谱分析仪(EDS)对上述彩钢板锈蚀层的腐蚀产物进行分析,从图5,图6可以看出,锈蚀层的基本元素除了铁之外,主要有氧、硫、锌、铝、硅等,没有氯,主要腐蚀产物应该是氧化物和硫化物。用EDS测出了多个位置的腐蚀产物含量,不同测试位置的硫含量略有不同,但每个位置的硫含量都比较高,从图7可以看到,外表面个别位置锈蚀层的硫含量非常高,外表面如此高的硫含量应当是外表面二氧化硫水溶液浓缩的结果,浓缩后的二氧化硫水溶液的PH值降低,腐蚀性更强。

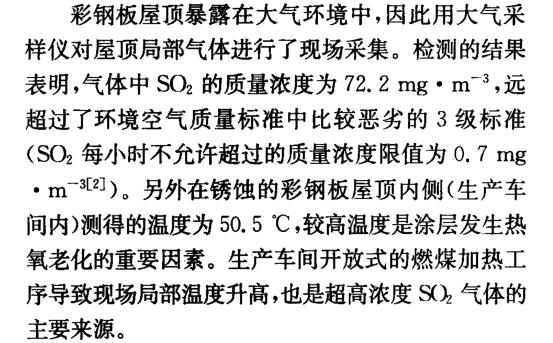

3、腐蚀现场环境

4、化学成分

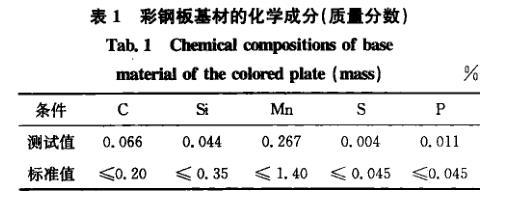

彩钢板的材质也会影响其腐蚀行为。选取一块局部腐蚀很轻的彩钢板,将彩钢板的表面涂层用砂纸打掉,用primusⅡ型X射线荧光光谱仪及CS-8800型红外碳硫分析仪进行测试,结果见表1。可见彩钢板基材的化学成分符合GB/T700-2006《碳素结构钢》的要求。

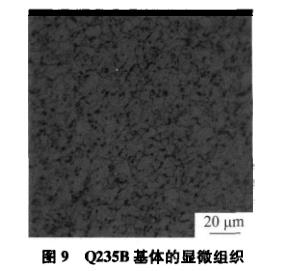

5、显微组织

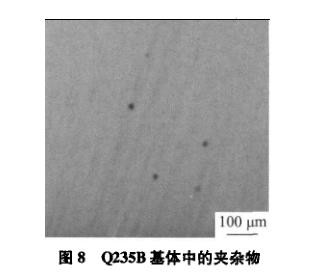

用Zeiss Axio Observer Alm型光学显微镜进行显微组织观察。由图8,图9可见,彩钢板基体的夹杂物很少,不会对腐蚀造成影响彩钢板的显微组织很细,由铁素体和少量珠光体组成,是正常的冷轧再结晶组织。

6、彩钢板基体的厚度

利用扫描电镜对腐蚀较轻的彩钢板横截面的厚度进行了仔细测量,结果板材厚度接近原板厚度0.5mm,确认彩钢板的厚度不是影响腐蚀寿命的主要原因。

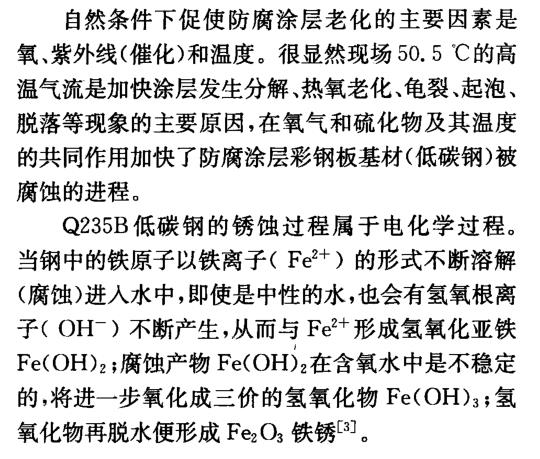

二、腐蚀原因分析

三、结论及改进措施

腐蚀现场的高温气流是加快涂层发生分解、热氧老化、龟裂、起泡、脱落等现象的主要原因,是导致彩钢板被快速腐蚀的基本原因车间屋顶局部环境中高浓度的SO2气体是促成彩钢板局部腐蚀萌生和发展的主要因素屋顶彩钢板的严重腐蚀是氧腐蚀和硫腐蚀以及温度等因素共同作用的结果。

建议措施如下:其一,将补增的新彩钢板、腐蚀较轻的经过除锈处理彩钢板连同未被锈蚀的彩钢板一起整体喷涂考虑到现场条件和维修成本,建议采用喷涂物理类惰性颜料和填料的防锈漆或喷涂聚脉材料QTECH-403,它们均不与被涂装的金属表面发生化学或电化学反应,且耐高温、不宜被腐蚀介质分解破坏、化学性质稳定,能够有效阻挡诸如氧气、硫化物等腐蚀介质与彩钢板基材的接触,延长腐蚀介质向基材的渗透,达到缓蚀的作用,是一种低成本、易施工的快捷方法;其二,改进生产工艺和流程,利用燃煤气化管道加热替换燃煤直接加热的方式,利用粉煤灰脱硫法进一步减少SO2的排放,实现即能改善生产环境、提高产品质量又能达到环境治理的多重效能;其三,做好定期检验和在线检查工作,及时掌握设备的腐蚀状况。

按照上述措施改进后,彩钢屋面耐腐蚀性良好,再没有发生严重的腐蚀破坏情况。